Partikelanalysen für die

technische Sauberkeit

i-bema erstellt auf Kundenwunsch Partikelanalysen für die Technische Sauberkeit.

Die Anforderungen an die Sauberkeit gereinigter Mehrwegladungsträger steigt stetig. Restschmutz in KLT oder Trays kann bei bestimmten Bauteilen zu Defekten führen.

Wir sind im Bereich „Technische Sauberkeit“ durch ein akkreditiertes Unternehmen geschult und nutzen für die Analysen deren Technik in unserem voll ausgestatteten Labor. Die Durchführung der Restschmutzanalysen erfolgt nach VDA 19 (ISO 16232):

-

Erstellung von Abklingkurven

-

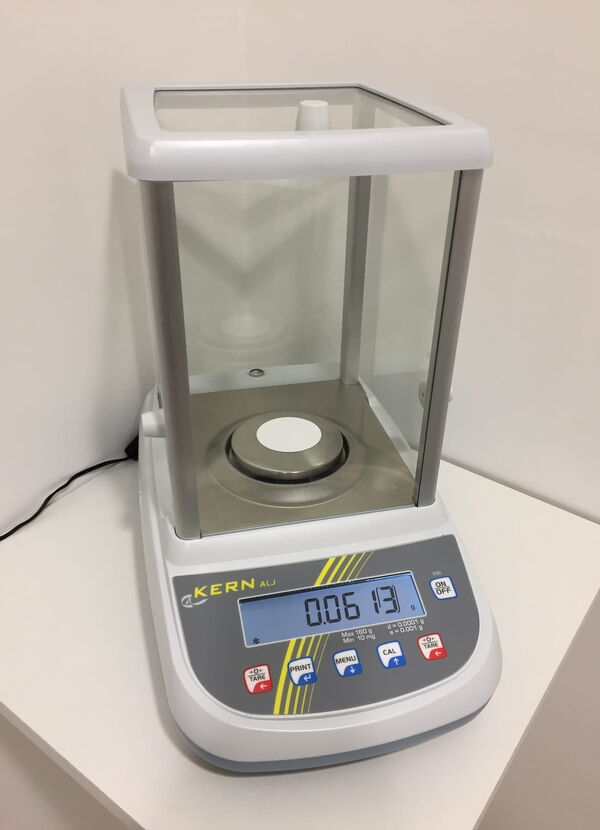

Gravimetrische Untersuchungen mittels Kernwaage 0,01 mg

-

Mikroskopische Filteranalyse und Auswertung

-

Identifikation und automatische Auszählung metallischer und nichtmetallischer Partikel bis zu 5μ

-

Erstellung umfassender Laborberichte

Portfolioerweiterung

Insbesondere im Wachstumsmarkt der Elektromobilität steigen die Anforderungen an die technische Sauberkeit stetig.

Daher haben wir am 01.09.2019 unser Dienstleistungsportfolio auf Partikel- und Restschmutzanalysen an technischen Bauteilen und Komponenten ausgeweitet.

Gerne steht Ihnen die Qualitätsmanagementbeauftragte Kerstin Reininger für Rückfragen zu diesem Thema unter Telefon 06127 9997023 oder E-Mail k.reininger@i-bema.de zur Verfügung.

Methodik

1. Extraktion des Restschmutzes

Zuerst wird der Restschmutz durch Spülen und Drucksprühen vom Bauteil extrahiert und in ein flüssiges Medium überführt. Zur Analyse werden die festen Partikel durch Vakuumfiltration auf eine Membrane präpariert.

2. Messung von Partikelzahl und Größe

Durch optisches Scannen der Membrane werden Anzahl und Größe der Partikel innerhalb weniger Minuten bestimmt. Aufgrund der Schnelligkeit eignet sich dieses Verfahren insbesondere zur täglichen Prozesskontrolle.

3. Berichterstellung

Galerie und Lagekarte der größten Partikel, Analyse von Partikellänge und -breite, Trend- und Abklinganalysen

Aufnahme einer Abklingkurve

Für eine Analyse der Technischen Sauberkeit reinigt das Prüflabor die Bauteile für eine Zeit „a“ mit der Lösemittelmenge „b“. Es gilt nun zu prüfen, ob diese Werte über – oder unterdimensioniert sind. Dies erfolgt durch Aufnahme der Abklingkurve welche zeigt, unter welchen Bedingungen mehr als 90% der auf den Bauteilen vorhandenen Restschmutzmenge abgelöst wurde.

Für die Aufnahme der Abklingkurve wird das gleiche Los an Bauteilen nacheinander 6x unter den gleichen Bedingungen (6x Zeit „a“ und 6x Lösemittelmenge „b“) gereinigt. Nach jedem Reinigungsgang wird die aktuell abgelöste Restschmutzmenge in Relation zur bisher bereits summarisch abgelösten Restschmutzmenge gesetzt. D.h., dass z. Bsp. die im vierten Reinigungsgang abgelöste Restschmutzmenge prozentual mit der Restschmutzmenge verglichen wird, die bisher insgesamt in den Reinigungsgängen 1, 2 und 3 abgelöst wurden.

Die graphische Darstellung dieser Prüfergebnisse wird Abklingkurve genannt.

Wenn z. Bsp. die Reinigungsschritte ergeben, dass nach dem 5. Reinigungsschritt nur noch 6% der kumulierten Restverschmutzung von der Bauteiloberfläche entfernt wurden, dann ist die Restschmutzanalyse mit 5x der Zeit „a“ und 5x der Lösemenge „b“ durchzuführen um sicherzustellen, dass bei jeder Analyse mehr als 90% der Restverschmutzung von der Bauteiloberfläche entfernt werden.